El autor, Edmundo Pimentel, es estadístico, profesor emérito de la Universidad Central de Venezuela, investigador en el área social y consultor de empresas.

El estudio técnico constituye la etapa de los proyectos de inversión en la que se analizan los diseños y criterios técnicos utilizados en la determinación del tamaño de la unidad productora de bienes o servicios, la ubicación geográfica, la selección de los medios de producción, los requerimientos de insumos y servicio, así como el diseño de la función de producción.

En la realización del Estudio Técnico se debe considerar los resultados previos del análisis del producto, el análisis del mercado y de la comercialización, los cuales tendrán influencia directa en la determinación del tamaño y la localización de la unidad productora de bienes y servicios. Los aspectos técnicos de un proyecto comprenden tres elementos básicos:

Ingeniería del Proyecto

- Localización de la unidad productora de bienes o servicios

- Tamaño de la unidad productora de bienes o servicios

- La Ingeniería del Proyecto

Antes de pasar a detallar cada uno de los aspectos que comprende la fase de la Ingeniería de Proyecto en su etapa de formulación, se debe señalar que su objetivo primordial es llegar a diseñar la función de producción óptima, que mejor utilice los recursos disponibles en la elaboración del producto deseado alcanzando la mejor calidad y el mejor costo posible.

En la Ingeniería del Proyecto se analizan las principales opciones tecnológicas existentes para producir los bienes o servicios que se requieren, identificando la maquinaria y equipos de producción, así como las edificaciones requeridas, la superficie del terreno, la distribución de las edificaciones en el terrenos y de la maquinaria dentro de las edificaciones (lay out) los servicios públicos, el personal técnico y administrativo, la materia prima y otros insumos, así como las instalaciones necesarias para el proyecto.

Los aspectos que se relacionan con la ingeniería del proyecto por lo general son los que tienen mayor incidencia sobre la magnitud de las inversiones que deberán efectuarse a la hora de desarrollar el proyecto, así como en la determinación de los costos de producción. Los principales elementos que son considerados en la Ingeniería del Proyecto son:

- Selección de la tecnología a ser utilizada

- Descripción del Proceso Productivo

- Selección de la maquinaria y equipos requeridos

- Selección de los proveedores de maquinaria y equipos

- Especificación del terreno y de las edificaciones requeridas

- Identificación de los servicios públicos necesarios

- Especificación de la materia prima y del balance de materiales de cada producto

- Identificación de la mano de obra requerida

- Cronograma de ejecución y de inversiones

1. Selección de la Tecnología

La tecnología se ha convertido en un factor tan importante en las empresas y en nuestras vidas que muchos la consideran como el eje fundamental del crecimiento económico. El implacable avance de la tecnología se ha denominado «determinismo tecnológico», con lo cual se quiere significar que la tecnología determina el curso de la sociedad. En la década de los cincuenta la sociedad mantuvo una confianza excesiva en la tecnología como fuente de desarrollo económico y social, en la actualidad, en postura es más moderada, la considera como el motor fundamental del desarrollo económico, pero se sabe que es una condición necesaria pero no suficiente para el desarrollo social.

La selección de tecnologías inadecuadas, conduce a desarrollos no sustentables y puede ocasionar severos daños al medio ambiente o constituirse en pérdidas de empleos e inversiones. En otros casos se pueden generar incompatibilidades entre la tecnología seleccionada y la cultura predominante en la sociedad, lo cual se traduce en una fuente de inviabilidad para el proyecto.

Comúnmente existen varias opciones de tecnología para un proceso específico. Sin embargo, las decisiones sobre la selección del proceso y de la tecnología se relacionan y se entrelazan íntimamente, en la práctica ambas decisiones se toman en conjunto.

Los promotores deben de estudiar el proceso de operaciones a profundidad antes de seleccionar la tecnología. El administrador debe de evaluar sus características de rendimiento junto con las implicaciones económicas y administrativas.

La selección de la tecnología debe considerar la disponibilidad de insumos nacionales, combinándola con otros factores de recursos asequibles. Lo más recomendable es basar el proceso tecnológico en materias primas e insumos nacionales, para evitar el alto riesgo que significa el depender de suministros importados.

Las decisiones del diseño del proceso interactúan en cada una de las fases de decisión de la función de producción. Las decisiones de capacidad afectan el tipo de proceso seleccionado. El tipo de diseño del proceso a su vez afecta los trabajos disponibles y el tipo de fuerza de trabajo empleada. El proceso también afecta la calidad del producto, debido a que algunos procesos se controlan más fácilmente que otros.

Las decisiones relacionadas con la selección del proceso determinan el tipo de proceso productivo que se utilizará. Los promotores también deberán decidir si se organizará el flujo del proceso como una línea de alto volumen de producción o como un proceso de producción por lotes con bajo volumen.

En ocasiones se considera a la selección del proceso como un problema de distribución de equipo o como una serie de decisiones de relativamente bajo nivel, pero esto es un error puesto que la selección del proceso es, por el contrario, una decisión de naturaleza estratégica de la mayor importancia. Las decisiones sobre el proceso afectan los costos, la calidad, los tiempos de entrega y la flexibilidad de las operaciones.

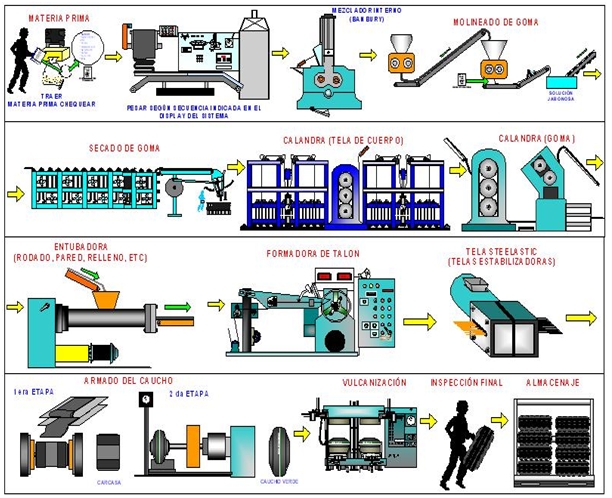

Se entiende por proceso, las transformaciones que realizará el aparato productivo creado por el proyecto para convertir una adecuada combinación de insumos y materias primas en cierta cantidad de productos. Los procesos productivos son una secuencia de actividades requeridas para elaborar productos (bienes o servicios).

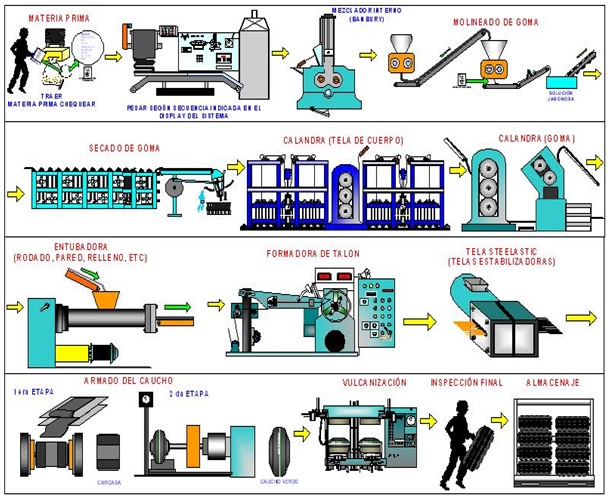

La descripción del proceso se facilita con ayuda de esquemas simples o diagramas de circulación que contribuyan a presentarlo en una forma más clara y precisa. Una forma de describir y analizar el proceso de producción es mediante el uso de diagramas de flujo de proceso, cuya simbología es la siguiente:

2. Selección y Descripción del Proceso de Producción.

Una vez que se ha determinado cual debe ser el tamaño de la planta considerando las restricciones técnicas y económicas existentes, se debe seleccionar la alternativa de producción que más se adecue a las condiciones sociales y económicas del país o región donde se va a instalar la nueva unidad productora. Existen una serie de factores que deben considerarse en la selección del proceso productivo; entre los más importantes tenemos los siguientes:

- Monto de la Inversión Requerida

- Costos Unitarios de Producción.

- Accesibilidad a la tecnología.

- Mano de Obra especializada (Requerimiento y Disponibilidad)

- Mano de Obra Total Requerida (Problemas laborales y generación de empleo).

Existe una tendencia generalizada en la selección de la tecnología, a relacionar el monto del capital invertido con la mano de obra (intensidad del capital). En los países desarrollados donde la mano de obra es costosa suele ser aconsejable la selección de tecnologías de elevado índice de capital. En los países donde hay excedente de mano de obra, en muchos casos no es recomendable un alto grado de automatización, dado que resultaría innecesariamente costosa y poco beneficiosa para esos países.

La descripción del proceso productivo consiste en describir como se efectúan las transformaciones a que es sometido un conjunto de insumos (en función de la tecnología seleccionada), para obtener uno o varios bienes. Estas transformaciones pueden ser sencillas o complejas; los insumos y el producto obtenido pueden ser tangibles o intangibles.

En general se considera que existen tres tipos de sistemas de producción, los cuales se diferencian por el volumen y las características de los productos elaborados. Seguidamente sed escribe en forma resumida cada uno de dichos procesos:

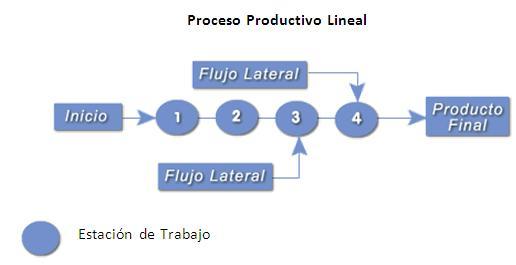

a) Proceso lineal.

Se caracteriza por una secuencia de operaciones lineal que se aplica para fabricar el producto o para dar el servicio. Las operaciones de flujo lineal se pueden dividir en dos tipos de producción: masiva y continua.

Las de Producción Masiva son operaciones como las que se utilizan en las líneas de ensamble de la industria automotriz, mientras que las de Producción Continua, se refieren a las industrias de proceso como la industria química, del papel, fundiciones, cemento, etc.

Aunque ambos tipos de operaciones se caracterizan por tener flujos lineales, los procesos continuos tienden a estar más automatizados y los productos son más estandarizados. Las operaciones en líneas tradicionales son estrechamente eficientes, pero también muy inflexibles.

En los últimos años la nueva tecnología está haciendo posible que las líneas de ensamble sean más flexibles. Esto se logra mediante el uso de control computarizado y de la reducción de los tiempos necesarios para el cambio de equipo. Como resultado se obtiene una flexibilidad sustancial.

Las operaciones en línea solo se justifican en un número limitado de situaciones. Los requisitos generales son un alto volumen y un producto o familia de productos estandarizados. Sin embargo, las empresas deben analizar con cuidado la decisión de usar operaciones en línea. Esta selección no debe basarse simplemente en la eficiencia. Deben considerarse otros factores como el riesgo de la obsolescencia del producto, la posible insatisfacción en el trabajo debida al aburrimiento.

Ventajas:

- Altos niveles de eficiencia

- Necesidad de personal con menores destrezas, debido a que hace la misma operación

Desventajas:

- Difícil adaptación de la línea para fabricar otros productos.

- Exige bastante cuidado para mantener balanceada la línea de producción.

- Se recomienda su uso cuando se fabricará un solo producto o varios productos con cambios mínimos.

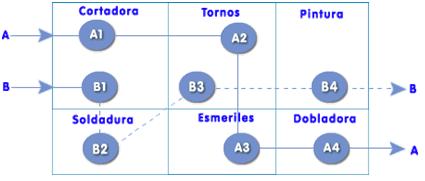

b) Proceso Intermitente.

Se caracteriza por la producción de lotes a intervalos intermitentes. En estos casos tanto el equipo como la mano de obra se organizan en centros de trabajo. Un producto o un proyecto, fluirá, entonces solo a aquellos centros de trabajo que les sean necesarios y no utilizará los demás.

Debido a que utilizan equipos para propósitos generales y mano de obra altamente calificada, las operaciones intermitentes son poco flexibles para cambiar el producto o el volumen.

Los procesos intermitentes necesarios cuando se requiere mucha flexibilidad para manejar una gran variedad de productos y tamaños. Las instalaciones de transporte entre las operaciones deben ser también flexibles para acomodarse a la variedad de de insumos y a la gran diversidad de rutas que pueden requerir estos.

La producción intermitente será inevitable, cuando la demanda de un producto no es suficientemente grande como para utilizar el tiempo total de la fabricación continua. En este tipo de sistema la empresa generalmente fabrica lotes pequeños de una alta variedad de productos. El costo total de mano de obra especializada es relativamente alto; en consecuencia los costos de producción son más altos a los de un sistema continuo.

Una característica de los procesos intermitentes es que agrupan equipos similares y habilidades de trabajo parecidas. En contraste, el flujo lineal se denomina distribución por productos debido a que los distintos procesos, el equipo y las habilidades laborales se colocan en una secuencia de acuerdo a la manera en que se fabrica el producto.

Las operaciones intermitentes se justifican cuando al producto le falta estandarización o cuando el volumen es bajo. En este caso la operación intermitente resulta la más económica y tiene el menor riesgo.

Ventaja:

Se puede trabajar gran variedad de productos.

Desventajas:

Bajo nivel de eficiencia

- Gran trabajo de planificación y control

c) Proceso Por Proyecto.

La forma de operaciones por proyecto se utiliza para producir productos únicos tales como una obra de arte o un edificio. Cada unidad de estos productos se elabora como un solo artículo. Estrictamente hablando, no existe un flujo del producto para un proyecto, sin embargo existe una secuencia de operaciones. En este caso las operaciones individuales o tareas se deben de colocar en una secuencia tal que contribuya a los objetivos definitivos del proyecto.

Este sistema de producción todas las tareas u operaciones individuales se realizan en una secuencia predeterminada. Estos procesos se caracterizan por su alto costo y por la dificultad que representa la planificación y el control administrativo, lo cual se debe a que con frecuencia es difícil definir un proyecto en sus etapas iniciales y podría estar sometido a un alto grado de cambio e innovación.

La forma de operaciones por proyecto se utiliza cuando hay una gran necesidad de creatividad y de conceptos únicos. Resulta difícil automatizar los proyectos puesto que solamente se hacen una vez; sin embargo, en ocasiones se puede utilizar equipos para propósitos generales con el objeto de reducir las necesidades de mano de obra.

Luego de haber seleccionado la tecnología que se ha de utilizar, se debe describir detalladamente el proceso productivo, identificando en cada fase, el equipo que interviene en dicho proceso, así como su capacidad de producción. Además se debe comparar las ventajas o desventajas del proceso o equipo utilizado respecto de otros similares.

3. Selección y Especificación de los Equipos.

La selección de la tecnología y la del equipo son dos actividades que en la mayoría de los casos son interdependientes, dado que una condiciona a la otra. Frecuentemente, el costo de trasferencia de la tecnología es parte integrante de las condiciones de venta del equipo y es suministrada como parte integrante de las condiciones de venta del equipo, sin costos adicionales, ni otros tipos de convenios, es decir, al adquirir los equipos se tiene derecho a su know-how operacional.

En esta etapa hay que considerar dos aspectos importantes, el primero se refiere a la selección del tipo de equipo que se pretende utilizar y el segundo a la elección de un equipo específico dentro de la variedad de marcas que de ese tipo de equipo existen en el mercado.

En la selección del tipo de equipo que se utilizará en el proceso productivo se debe considerar una serie de factores, entre los cuales destacan los siguientes:

- a) Naturaleza del Proyecto.

- b) Escala de Producción.

- c) Grado de Mecanización que las fases del proceso productivo permiten

- d) Alternativa tecnológica de producción seleccionada.

En la escogencia de la marca del equipo, se deben tomar en cuenta los siguientes aspectos:

a) Condiciones de Venta: Precios, facilidades de pago, condiciones de entrega y garantías de funcionamiento.

b) Conocimiento del Equipo: Se debe consultar que experiencias han tenido plantas similares con esos equipos, en qué proporción con respecto a otras marcas son utilizadas, garantías de suministro de repuestos y de mantenimiento, etc.

c) Normas de Construcción: Generalmente existen ciertas normas internacionales que se exigen deben cumplir los fabricantes de ciertos equipos, por lo que antes de escoger una determinada marca, es conveniente averiguar cuáles son las normas de fabricación que siguió el fabricante.

Obviamente que para realizar la selección de los equipos, debe disponerse de una lista exhaustiva de las máquinas, piezas e instalaciones que se requieren para desarrollar el proceso productivo. Así mismo, se debe preparar una lista de todas las piezas de recambio y herramientas (con sus respectivos precios) que serán requeridas para sustituir a las que sean afectadas por el desgaste operacional.

Por lo general se acostumbra a clasificar a los equipos en dos categorías: Equipos de Producción (se utilizan directamente en el proceso productivo) y Equipos Auxiliares, que comprenden las siguientes sub categorías: Equipos de Control de Proceso, Equipos de Climatización, Equipos Anti contaminantes, Equipos de Control de Calidad, Equipos Móviles y Equipos de Oficina.

En el caso de manejo de materiales puede ser lo que origine un mayor consumo de mano de obra o energía, y sobre todo, puede representar un porcentaje importante del tiempo total del ciclo de producción. Los objetivos que se deben buscar al hacer una selección de métodos y equipos de manejo de materiales son los siguientes:

- Disminución de los tiempos de producción

- Minimizar costos de movimiento de materiales

- Lograr un flujo de materiales con riesgos mínimos

- Lograr un buen control del flujo de productos

- Minimizar las mermas de materias primas y productos por manejo y transporte

- Aprovechar al máximo la capacidad de almacenamiento.

Para que estos objetivos puedan alcanzarse es necesario observar los siguientes principios:

- Coordinar el transporte de materiales a través de toda la planta

- Reducir a un mínimo el número de movimientos de material

- Disminuir a un mínimo la trayectoria de transporte de materiales

- Diseñar adecuadamente las facilidades de recepción, almacenaje y embarques

- Usar la gravedad como fuerza de movimiento siempre que se pueda

- Seleccionar equipo que sea flexible en su uso

- Prever facilidades alternativas de transporte de materiales en áreas críticas del sistema de producción.

La selección tanto de los equipos de proceso, como de los relacionados con el manejo y transporte de materiales, dentro y fuera de la planta, servirá de base para el dimensionamiento y distribución de las áreas de proceso y almacenamiento. Asimismo sus dimensiones y el flujo del proceso servirá para ubicarlos equipos dentro de los edificios.

4. Selección de Proveedores de Maquinaria y Equipos

La clave en la selección de los proveedores de un producto o servicio recae en la importancia de saber qué criterios utilizar para seleccionarlos, ya que se debe considerar el impacto tendrán sobre los productos o servicios que se ofrecerán y si este será un impacto positivo con la productividad, calidad y competitividad de la organización misma.

La primera etapa para la selección de proveedores es establecer una lista de las empresas que fabrican los diferentes productos acordes a las necesidades de las organizaciones para obtener información de dichas empresas.

Una vez se tiene la información de los proveedores, se procede a la selección de los más adecuados, tomando en cuenta los criterios seleccionados para poder reducir la cantidad de proveedores. Un punto recomendable es no tener a un solo proveedor, debido a que si esta falla la organización no se queda desabastecida.

Los principales criterios usados para la selección de los proveedores de la maquinaria y equipos requeridos, son los siguientes:

- Referencias de otras empresas que hayan comprado a esos proveedores.

- Normas de construcción seguidas para su fabricación de los equipos.

- Eficiencia en el suministro de repuestos y piezas de desgaste.

- Especificaciones técnicas de los equipos.

- Vida útil.

- Costo del mantenimiento.

- Servicios post venta ofrecidos.

- Garantías ofrecidas.

- Precios de venta.

- Tiempo de entrega.

- Formas de pago.

5. Especificaciones del terreno y de las edificaciones requeridas

El tamaño del terreno estará determinado por la superficie de la construcción de edificaciones e instalaciones requeridas, así como espacios para estacionamiento, así como movimiento y almacén de materiales. También se deben considerar los retiros exigidos por las autoridades municipales y la topografía del terreno.

En el caso de las construcciones se deben analizar los tipos de edificaciones que se requieren, por supuesto, que las características de tales edificaciones dependerán de la naturaleza del proyecto, sin embargo, existen otros aspectos que influyen sobre ellas, tales como las exigencias que a este nivel plantean Organismos Oficiales, entre los que se pueden mencionar: Ingeniería Municipal, Ingeniería Sanitaria, Bomberos, Ministerio del Ambiente y Recursos Naturales, Ministerio de Agricultura y Cría, etc. Adicional a lo anteriormente señalado, en todo proyecto de ingeniería, debe considerarse la distribución de las edificaciones en el terreno sobre el cual proyectan.

También se debe preparar un programa general de construcciones, a fin de determinar sus requerimientos en materiales, personal, servicios, etc. Por lo general se clasifican las obras en cuatro grupos:

1. Obras Preliminares:

- Demolición y eliminación de construcciones existentes.

- Nivelación y adecuación del terreno

- Conexión a servicios de infraestructura.

2. Edificaciones:

- Naves industriales.

- Edificios de servicios.

- Almacenes

- Locales de Administración

- Obras recreacionales

- Comedor, cocina, etc.

3. Obras exteriores:

- Cercado y Portería de acceso.

- Casetas de Vigilancia.

- Jardinería y obras de ornamento.

- Vialidad Interna

- Iluminación

- Estacionamiento

- Muros de contención.

4. Obras Complementarias:

- Obras para plantas de energía auxiliar.

- Obras para equipos anticontaminantes

- Pozo profundo para extracción de agua.

- Viviendas para el personal, etc.

6. Servicios Públicos Requeridos

Los Servicios Públicos son el conjunto de actividades reservadas o exigidas a las administraciones públicas por la legislación en cada Estado, desarrollados por un organismo estatal o una entidad privada bajo la regulación del Estado y que tienen como finalidad responder a diferentes imperativos del funcionamiento de la sociedad, y, en última instancia, favorecer la realización efectiva del desarrollo económico y social. Suelen ser servicios esenciales, ya que los costos corren a cargo de los contribuyentes a través del Estado (gasto público). Tienen una presencia especialmente significativa en los países de economía mixta que siguen modelos político-económicos como el Estado social o Estado del bienestar. A menudo suele ser tratado en los organismos internacionales como un elemento fundamental dentro del estado de bienestar.

Los servicios públicos más importante para el desarrollo de un proyecto de inversión son los siguientes:

- Electricidad

- Combustibles

- Gas doméstico

- Agua potable

- Acueductos y alcantarillas

- Disposición de residuos y desechos sólidos

- Telefonía

- Internet

- Transporte de carga

- Transporte de personas

- Terminales, puertos y aeropuertos

- Vialidad

- Servicios bancarios

- Servicios de recreación

7. Logística de Materiales e Insumos.

Un aspecto relevante del proyecto lo constituye la logística de materiales e insumos, a través de la cual es posible contactar las posibilidades de abastecimiento de los principales productos o servicios que requerirá la planta que se proyecta instalar, así como las condiciones de suministro de dichos productos.

Uno de los aspectos preliminares consiste en clasificar las materias primas de acuerdo a su origen: Agropecuarios, Productos Marinos, Productos Minerales y Productos Industriales (elaborados o semielaborados).

Cuando la materia fundamental es de origen agropecuario, es necesario precisar un conjunto de aspecto de importancia fundamental en el desarrollo de proyectos, entre los aspectos más importantes se pueden mencionar los siguientes:

- Cantidades disponibles y tendencia de la producción.

- Productividad y precios del sector

- -Estacionalidad de la producción y requerimiento de infraestructura para

Por otra parte, también se debe especificar los coeficientes de consumo de materia prima por unidad de producto elaborado, lo cual se conoce con el nombre de balance de insumo producto, balance de materiales ó balance de masas.

El balance de materiales junto con el programa de producción sirve para estimar el volumen de materiales que deberán ser utilizados en determinado periodo, así como el costo de los mismos.

En la formulación del proyecto se debe establecer un balance de las cantidades requeridas de insumos, así como los, sub productos y desperdicios generados por cada producto. Para la elaboración de estos balances de materiales debemos conocer los coeficientes técnicos de consumo, la cantidad de subproductos y de desperdicios.

Se hace con el objeto de incluir datos sobre las relaciones técnicas de transformación de las materias primas e insumos diversos tales como productos finales, productos intermedios, subproductos y residuos. También para incluir datos sobre el consumo de energía utilizable durante todo el proceso productivo. Esta información aportará los coeficientes unitarios destinados a la cuantificación física y económica de los insumos en los procesos de producción.

Para elaborar estos balances, se requiere aplicar los coeficientes técnicos para cada etapa del proceso en conjunto. En estas etapas y operaciones se van mostrando las cantidades de cada insumo, así como las condiciones de presión, humedad y temperatura. El balance de materiales se puede presentar en forma de cuadro o bien incluirse en el diagrama de flujo del proceso.

El principio técnico que fundamenta este balance es el primer principio de la termodinámica o conservación de la energía. Esto es que la cantidad total de entradas es igual a la cantidad de salidas ya sea en desechos, subproductos, mermas, cambios en la forma de energía, productos finales, etc.

En el capítulo referido a los presupuestos de egresos, en la determinación del costo de la materia prima, se presenta con detalle la descripción y cuantificación del balance de materiales.

8. Mano de Obra Requerida

En el análisis de ingeniería se debe identificar la mano de obra requerida para lograr los objetivos del proyecto indicar la cantidad, calificación, modalidad de contratación, sueldo, beneficios. La mano de obra se clasifica de acuerdo a su actividad en:

a) Mano de Obra Directa:

Es aquella que interviene en la fabricación de los productos, manualmente o accionando las maquinas que transforman la materia prima y otros insumos en productos terminados. Al estimar las necesidades de mano de obra directa, básicamente es necesario determinar el número de trabajadores por turno de trabajo y el número de turnos de trabajo que tendrá la unidad productora de bienes o servicios. También es necesario especificar su nivel de calificación y actividad que desarrollará.

b) Mano de Obra Indirecta:

Es aquella que brinda apoyo a la función de fabricación de los productos, en labores de supervisión, inspección, mantenimiento, suministro, transporte y otros, pero que no manipula directamente los insumos para la producción de bienes. La mano de obra indirecta incluye personal para:

- Supervisión

- Empaque y embarque

- Mantenimiento

- Almacenes (materia prima, producto terminado)

- Inspección

- Control de producción

- Control de Calidad.

El número de personas requeridas para cada una de estas áreas dependerá del tamaño y clases de organización; pero para determinarlo se deberá estimar la carga de trabajo aproximada necesaria para cada actividad de las mencionadas horas- hombre por turno.

c) Personal de Administración y Ventas

En forma similar que en el caso de la mano de obra directa e indirecta, es necesario determinar el número de personas por cada actividad y turno que se ocuparán de las labores de administración y ventas. Entre los principales cargos que destacan en esta categoría ocupacional, destacan los siguientes:

- Presidente

- Vicepresidentes

- Gerentes

- Jefes de Departamento

- Programadores

- Asistentes

- Secretarias

- Recepcionistas

- Mensajeros

- Vendedores

- Chóferes

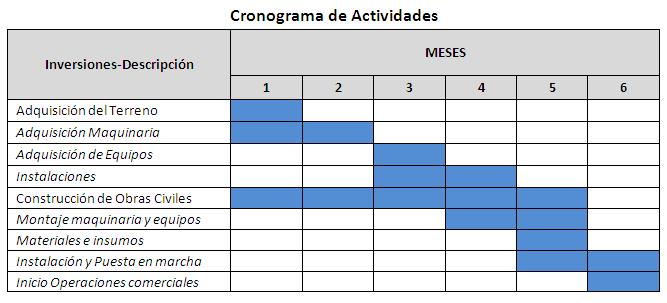

d) Cronograma de Ejecución y de Inversiones

En la fase de ejecución del proyecto, la ingeniería participa en las siguientes actividades:

- Diseño y Supervisión de las obras civiles, tales como: Edificaciones, casetas, vialidad, pozos, cercas, etc.

- Supervisión y dirección de las instalaciones industriales: Instalaciones eléctricas, hidráulicas, neumáticas, contra incendios, anti contaminantes, etc.

- Supervisión y dirección de la instalación de la maquinaria y equipos requeridos en el proceso productivo.

- Supervisión de la puesta en marcha.

- Cuantificación de la mano de obra requerida.

- Cuantificación de los servicios requeridos.

- Cuantificación de la materia prima y otros insumos requeridos.

Un cronograma es la representación gráfica donde se detallan las funciones y actividades que se planifican para realizar un proyecto en un tiempo determinado, se representan mediante el uso de diagramas.

Hay diferentes formas de hacer la presentación de los cronogramas, pero siempre tienen que especificar las actividades o tareas que se realizarán, su secuencia, quien está a cargo de las mismas y su duración en unidades de tiempo. Es una secuencia detallada y cronológica de las actividades que se van a ejecutar para alcanzar los resultados programados. Se simboliza mediante un cuadro de filas y columnas, dentro de las filas y columnas registramos las actividades de manera detallada y cronológica.

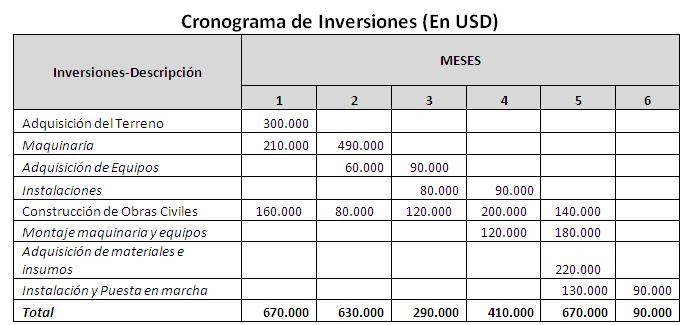

d) Cronograma de Inversiones

Un cronograma es la representación gráfica donde se detallan inversiones requeridas en cada actividad distribuidas en unidades de tiempo, se representan mediante el uso de diagramas. Es una secuencia detallada y cronológica de las inversiones en cada actividades que se van a ejecutar para alcanzar los resultados programados. Se simboliza mediante un cuadro de filas y columnas, dentro de las filas y columnas registramos las actividades de manera detallada y cronológica, como se muestra en ejemplo siguiente:

El tamaño y la localización de la unidad productora de bienes o servicios se abordarán en un próximo artículo.

Para mayores detalles sobre la Ingeniería del Proyecto le sugerimos acudir al libro Formulación y Evaluación de Proyectos de Inversión, del cual soy autor y donde se describe con mayores detalles este proceso.

Dicho libro está concebido para ser usado por estudiantes de esta asignatura y por profesionales que se desempeñan en esta disciplina. Recoge mi experiencia de más de 25 años como profesor de la asignatura Formulación y Evaluación de Proyectos en la Universidad Central de Venezuela, así como en el ejercicio profesional por un período similar, trabajando en instituciones financieras públicas y privadas o como consultor independiente, en el se corrigen algunos errores conceptuales de otras publicaciones.

El libro puede ser adquirido a través de Amazon en sus versiones digital o impreso con tapa blanda a precios muy accesibles: https://www.amazon.com/dp/B079ZYZRGN, también pueden cursar el diplomado con el mismo nombre, basado en este libro, el cual es totalmente virtual y está disponible en www.cevad.net